工業製造業

工業製造業-オンデマンドの迅速な製造

YYI TECHは、産業製造分野のお客様のどのようなニーズを解決してきましたか?

● 構造設計の最適化

従来の加工技術の限界により、コンポーネントには設計上の欠陥が存在します。当社には、国境を越えた専門の技術チームがあり、さまざまなラピッドプロトタイピングプロセスを通じて構造設計を最適化し、設計要件を満たしながら処理を簡素化するという目標を達成します。

● 処理の難易度を下げる

アディティブ マニュファクチャリングの利点により、サブトラクティブ マニュファクチャリングの欠点が補われ、処理が簡素化されます。

● 処理サイクルの短縮

複雑な構造と長いプロセスを備えたコンポーネントは、必然的に処理サイクルが長くなり、製品の納期に影響を与えます。さまざまなラピッド プロトタイピング プロセスの特性により、納品サイクルを向上させることができます。

● 処理コストの削減

大きな加工代、長いプロセス、高精度の要件と比較して、さまざまなラピッドプロトタイピングプロセスは生産コストをより効果的に削減できます。

● 材料特性を強化する

YYI TECH は、高速プロセス材料の幅広い選択肢を提供しており、その多くは従来のプロセスで使用されている材料を置き換えることができ、特定の機能特性においてそれらを上回る性能を発揮することさえあります。

● パーソナライズされたカスタマイズと小ロット生産

パーソナライズされたカスタマイズと小バッチ生産の観点から、さまざまな迅速なプロセスを統合することは、処理コストと処理サイクルの両方の点で従来のプロセスよりも多くの利点があります。特にアフターサービスでの長期使用後の期限切れ部品の修理または再処理において。アセンブリ内の単一コンポーネントの故障によって引き起こされる修理または修復。

製造方法の開発は、等材製造、サブトラクティブ マニュファクチャリング、アディティブ マニュファクチャリングの 3 つの段階を経て行われてきました。

(1) 同等の材料の製造は、材料の重量を基本的に変えずに、鋳造、鍛造、溶接などの方法で製品を製造・製造することを指し、3000年以上の歴史があります。

(2) サブトラクティブマニュファクチャリングは、産業革命以降、旋削、フライス、プレーニング、研削などの機械を使用して材料を設計された形状に切断することを指し、300年以上の歴史があります。

(3) 積層造形3D プリンティングとも呼ばれるこれは、光重合、選択的レーザー焼結、溶融スタッキングなどの技術を使用して、材料を徐々に蓄積して目的の形状にすることを指します。

等材料製造であっても、サブトラクティブ製造であっても、工業的な製造プロセスでは、製品設計は製造プロセスの影響を受け、制限されます。デザイナーは自由に想像力を発揮して、最も理想的な製品効果を追求することはできません。 3D プリンティング技術と伝統的な職人技の完璧な組み合わせにより、工業生産はますますシンプルかつ効率的になりました。

ラピッドプロトタイピングの応用 工業生産

■ 金型の加工と修理。

■ 治具・治具の加工・製造

■ 複雑なコンポーネントの小バッチまたは大量生産。

■ シェルの加工・製造。

■ ポンプコンポーネント;

■ 石油およびガス抽出装置のコンポーネント。

■ 一般的な機器および計器部品の加工。

■ リバース エンジニアリングを使用して、損傷したコンポーネントを処理、製造、または修理します。

私たちが行った古典的なケース

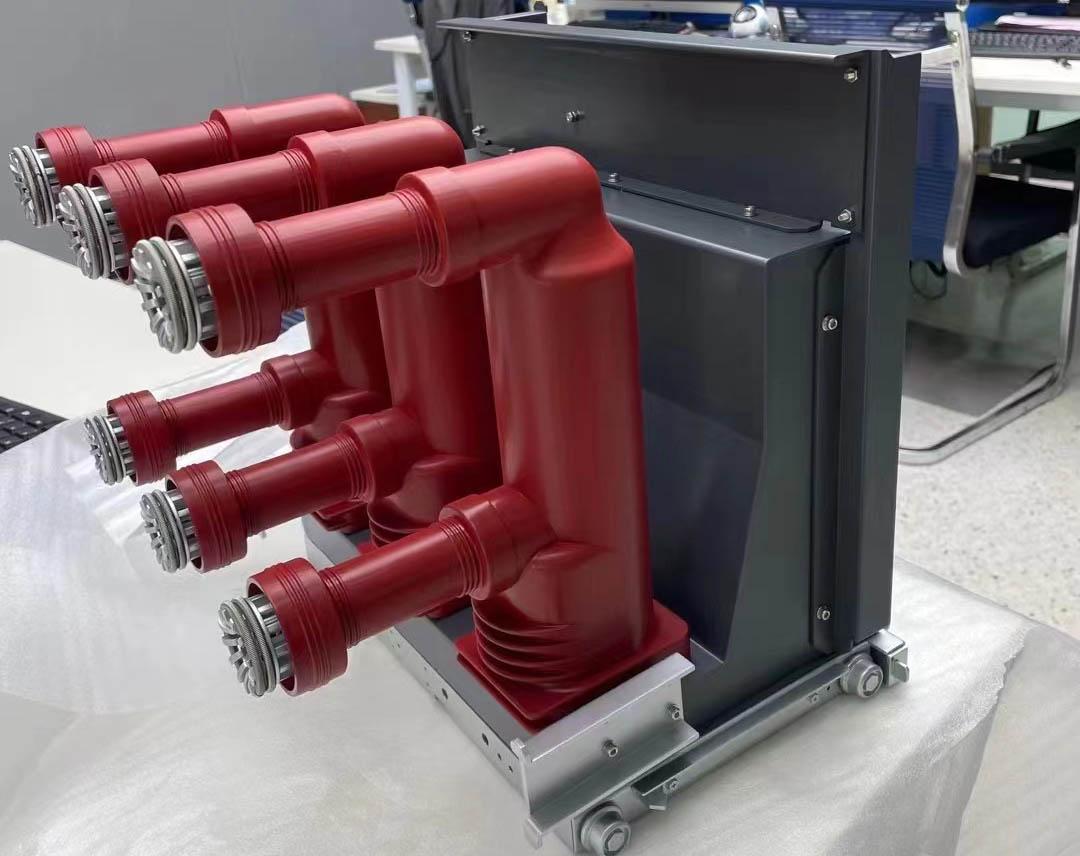

真空鋳造 ABS スイッチ キャビネット フロントガラス プラスチック カバー

● 顧客の要件:

滑らかな表面を必要とし、シルクスクリーン印刷、射出成形品に近い製品品質、納期わずか15日

● 生産上の困難:

製品の数量が少なく、金型を開けるのは費用対効果が低いですが、顧客は射出成形部品に近い品質を求めています

● 量: 60個

● 材料: ABS

● プロセス: 真空鋳造法

●サイズ: 440*252*60mm

●納期: 15日間

私たちの 生産 解決:

(1) 数量60個、少量の要件と厳しい納期のため、従来の生産方法を使用して金型を開けると、コストが高くなりすぎ、納期は少なくとも40日になります。

(2) そして、顧客は製品の強度と外観が射出成形の効果を達成することを要求します。

(3) 上記の要件に基づいて、真空鋳造を検討しました。

ABS材料を使用したプロセス(非常に低コストで製品MOQなしで簡単な金型を作成できます)、納期はわずか14日で、表面は顧客のニーズに完全に一致するように研磨および塗装されています

少量射出成形プラスチック部品

● 顧客の要件:

お客様に図面はありませんが、サンプルは提供されます。寸法精度の高い難燃性材料が必要で、組み立て後に納品されます。

● 生産上の困難:

サンプルに従って3D図面を作成する必要があります。製品サイズが比較的大きいため変形しやすく、組立状態に影響を与えます。プラグインボードは厚すぎて直接生産できません

● 量: 200 セット (ベース 200 個 + プラグインボード 16800 個)

● 材料: F難燃性ABS

● プロセス: 射出成形プロセス

●サイズ: 420*420*380mm

私たちの 生産 解決:

(1) お客様からご提供いただいたサンプルを元に、逆スキャンにより3D図面を描画します。

(2) 顧客確認用の3Dプリントによるサンプル作成

(3) プラグインボードは厚すぎて直接製作できません。製造のために 2 つの部分に分割して薄肉の部品を作成し、超音波溶接することができます。

(4) 小ロット品の場合は、金型射出成形と真空塗装の2工程を推奨いたします。両方のプロセスとコストを考慮してサンプル テストを行った後、最終顧客は金型射出成形を選択しました。

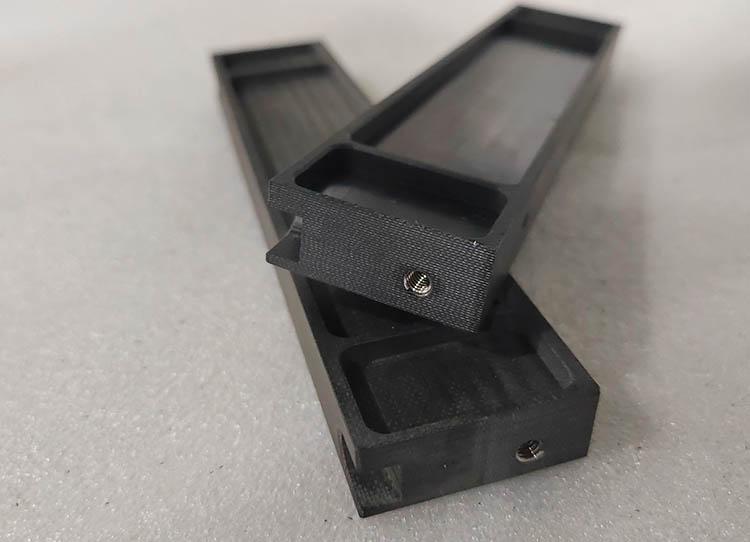

小ロットCNC加工プラスチックハンドル

● 顧客の要件:

軽量かつ高強度、耐食性、耐疲労性に優れ、環境に優しい

● 生産上の困難:

比較的硬く加工が難しく、加工中に破裂しやすい材質です。

● 量: 500個

● 材料: 炭素繊維

● プロセス: CNC加工

● サイズ: 160*40*20mm

私たちの 生産 解決:

(1) 数量が限られているため、従来の製造方法に従って金型を開けると、顧客にとってコストが高すぎます。

(2) 顧客は金属に匹敵する製品強度を要求しており、材質は高い耐食性と精度が要求されるプラスチックのみとなります。

(3) 上記の要件を踏まえ、複数の材質を同時にサンプル採取し、お客様のニーズを集約しました。最後に、カーボンファイバー素材を推奨し、CNC加工技術を採用しました。これにより、金型の作成が不要になり、コストと生産時間が大幅に節約されるだけでなく、製品の性能要件も完全に満たされます。

SLM 3D プリンティング金型水路

印刷プロセス: SLM

印材:金型鋼

技術的解決策:

金型において、水路システムは金型製品の品質を左右する重要な要素の一つです。優れた水路システムにより、製品の成形サイクルが短縮され、製品の歩留まりが向上します。

しかし、現在、水路は主にフライスなどの機械加工プロセスによって製造されており、この機械では湾曲した水路を加工したり、金型のキャビティを覆うことができません。

金型冷却水路の製造における slm 金属 3D プリンティング技術の適用により、冷却水路設計におけるクロスドリル法の限界が打ち破られました。現在、金型設計会社は、滑らかな角、より速い流量、より高い冷却効率を備えた、金型の冷却面に近いコンフォーマルな水路を設計できるようになりました。

技術の発展と向上に伴い、3D プリンティングは必然的により多くの分野に適用されることになり、金型の製造も新しい技術を活用して自身の欠点や限界を補わなければなりません。 YYI TECHは常に金型製造の新時代を先導するという使命を堅持し、伝統的な金型に新たな血を注入し、伝統的な製造業を活性化することに努めてきました。

SLM 金属 3D プリント産業用ギア

● 顧客の要件:

機能検証用メタルギアサンプルの作製

● 生産上の困難:

寸法精度や表面粗さの管理が難しい

● 量: 5セット

● 材料: ステンレス316L

● プロセス: SLM 3D プリンティング

●納期: 5日間

私たちの 生産 解決:

1. 部品は機能検証を受ける必要があり、製品の精度が要求されます。これをもとに、オスギヤとメスギヤのはめあいクリアランスを大きくして、組立後の検証要件を満たすようにします。

2. 表面粗さに応じて、基本的な表面要件を満たすように部品を研削しました。

お客様のサンプル作成時間とコストを大幅に節約